超聲波螺旋焊接鋼管焊縫自動化探傷檢測系統(tǒng)

本文將首先介紹一種用于螺旋焊接鋼管焊縫檢測的自動化超聲波探傷系統(tǒng)整體組成,然后介紹作為檢測設(shè)備核心的焊縫跟蹤機構(gòu)的機械和電氣結(jié)構(gòu),并介紹了系統(tǒng)自動探傷的工作過程。

2 探傷系統(tǒng)組成

焊縫探傷比較有效的手段是采用脈沖反射式超聲波檢測技術(shù)。由于主要是判斷是否存在缺陷,這里我們采用A型顯示(A掃描)的超聲波探傷儀。它利用超聲波的反射特性,在熒光屏上以縱坐標代表反射回波的幅度,以橫坐標代表反射回波的傳播時間,根據(jù)缺陷反射波的幅度和時間來確定缺陷的大小和存在的位置,如圖1所示。圖中,T為工件表面反射波,F為缺陷波,B為底面反射波。

圖1 A掃描顯示缺陷

采用超聲波探傷儀的自動化探傷系統(tǒng)組成結(jié)構(gòu)如圖2所示,整個系統(tǒng)由超聲波探傷儀、運輸小車和焊縫跟蹤機構(gòu)組成。超聲波探傷儀用于焊縫探傷,這里采用沿圓周對稱分布的6個斜探頭以檢測焊縫中存在的氣孔、裂紋、夾渣、未焊透和未熔合等缺陷;運輸小車用于移動鋼管,檢測時,將鋼管放在運輸小車上送到焊縫跟蹤系統(tǒng)下方,小車一邊前進,一邊旋轉(zhuǎn)鋼管,兩種運動合成為鋼管的螺旋運動,理想情況下,鋼管的進給和旋轉(zhuǎn)嚴格同步,在鋼管焊縫螺旋角不變的條件下,焊縫嚴格位于探傷系統(tǒng)的檢測范圍內(nèi)。焊縫跟蹤系統(tǒng)是超聲探傷儀的載體,用于跟蹤鋼管焊縫的中心。為保證檢測的精度和可靠性,超聲探頭系統(tǒng)需要安裝在焊縫跟蹤系統(tǒng)上進行工作。其原因是:(1)探傷儀的探頭系統(tǒng)對位置精度要求較高。由于超聲探頭系統(tǒng)本身的原理和結(jié)構(gòu)的限制,要求探頭系統(tǒng)具有很高的定位精度。(2)焊縫條件限制。理想情況下,鋼管的焊縫為一參數(shù)固定的螺旋線,但在鋼管焊接過程中有時會出現(xiàn)偏差,造成鋼管焊縫幾何參數(shù)發(fā)生變化,因而要求檢測設(shè)備能夠補償這一種變化。(3)由于運輸小車的運動不,難以保證進給和旋轉(zhuǎn)兩種運動的嚴格同步,從而導(dǎo)致焊縫相對探頭系統(tǒng)發(fā)生偏移,因此,要求檢測設(shè)備跟蹤焊縫的偏移。

圖2 螺旋鋼管焊縫自動超聲探傷系統(tǒng)結(jié)構(gòu)

在圖2的系統(tǒng)中,采用兩臺交流變頻調(diào)速電機實現(xiàn)運輸小車的進給和鋼管的旋轉(zhuǎn),由于鋼管的質(zhì)量大,鋼管的進給和旋轉(zhuǎn)無法嚴格同步,在檢測初始階段尤為顯著,因而焊縫跟蹤系統(tǒng)是焊縫自動探傷設(shè)備的關(guān)鍵部分。下面著重介紹這一部分。

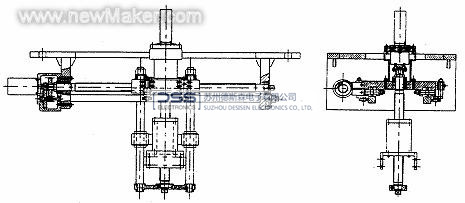

3焊縫跟蹤系統(tǒng)機械結(jié)構(gòu)

由前述可見,自動化超聲波探傷對焊縫跟蹤系統(tǒng)的要求很高,我們所設(shè)計的焊縫跟蹤系統(tǒng)滿足下述指標要求:

1)適用鋼管范圍:螺旋埋弧焊管外徑Φ337-Φ1200mm;帶鋼寬度550-1500mm;焊縫螺旋角10°-75°;焊縫余高≥2mm;焊縫寬度8-30mm.

2)焊縫切線運動速度:≤8m/min;

3)焊縫位置跟蹤精度:±1mm;

4)水平跟蹤范圍:±300mm;

5)垂直跟蹤范圍:±150mm。

根據(jù)指標要求,在設(shè)計焊縫跟蹤系統(tǒng)時,在機械上采用兩個平移自由度:一個為垂直方向,帶動超聲波探頭架上下移動;另一個為水平方向,帶動探頭架在水平面內(nèi)沿鋼管母線方向移動,以實現(xiàn)對鋼管焊縫偏移的跟蹤。焊縫跟蹤系統(tǒng)機械結(jié)構(gòu)如圖3所示。探頭架安裝在垂直螺母上。兩個自由度均采用絲杠副實現(xiàn)平移運動,各采用一臺交流伺服電機通過減速器驅(qū)動。電機軸到絲杠軸的減速比為9,絲杠的螺距為6mm,電機轉(zhuǎn)速≤300r/min,由上述參數(shù)得到水平垂直機構(gòu)的跟蹤線速度≤2m/min,根據(jù)實際條件下測得的焊縫偏移統(tǒng)計數(shù)據(jù),此系統(tǒng)能夠滿足跟蹤速度的要求。根據(jù)傳動方式和系統(tǒng)機械結(jié)構(gòu)參數(shù),將所有轉(zhuǎn)動慣量折算到電機軸上,依照公式:

W額≥(3-4)W軸

圖3 焊縫跟蹤系統(tǒng)機械結(jié)構(gòu)

取兩個交流伺服電機的額定功率為200W。上式W額為電機的額定轉(zhuǎn)矩,W軸為電機軸上的轉(zhuǎn)矩。

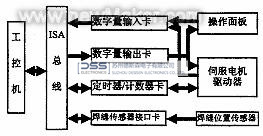

4焊縫跟蹤系統(tǒng)電氣系統(tǒng)結(jié)構(gòu)

焊縫跟蹤系統(tǒng)電氣部分組成如圖4所示,它主要由以下幾部分構(gòu)成。

圖4 焊縫跟蹤系統(tǒng)電氣結(jié)構(gòu)

(1)工業(yè)控制計算機。系統(tǒng)不僅要實現(xiàn)各種控制功能,還要具有良好的操作界面。這里采用一臺Pentium586工業(yè)控制計算機作為系統(tǒng)主機,編制了基于Windows95的圖形模式操作軟件,可在顯示器上實時顯示焊縫外觀的三維信息,并且具有設(shè)備的各種狀態(tài)顯示和報警提示,易于掌握和使用。

(2)數(shù)字量輸入卡用于掃描操作面板上各種操作按鈕的狀態(tài)、伺服驅(qū)動器的狀態(tài)以及各個軸方向的零位和極限開關(guān),通過ISA總線傳遞給工控機,以確定應(yīng)該采取的操作。數(shù)字量輸出卡用于控制伺服系統(tǒng)的上電、操作模式以及指示燈的狀態(tài)。

(3)焊縫位置傳感器。目前的探傷跟蹤系統(tǒng)中多采用電磁式差動傳感器和攝像頭作為焊縫位置檢測單元。在實際應(yīng)用中,由于焊接時多采用直流焊機,焊接后一般還要實行倒渣操作,導(dǎo)致焊縫在檢測之前已被磁化,同時焊縫的形狀并不完全對稱,這些因素使得電磁式差動傳感器的應(yīng)用效果并不理想,難以實現(xiàn)焊縫的自動跟蹤。采用攝像頭作為檢測單元實現(xiàn)自動跟蹤需要進行圖象處理,其運算代價較高,對控制器的運算速度具有很高的要求,在焊縫的高速檢測中應(yīng)用還有一段距離,目前主要用于人工操作的跟蹤系統(tǒng)。這里我們設(shè)計了一種基于激光測距原理的掃描式焊縫位置傳感器,它使用激光測距傳感器作為距離敏感元件,采用一個往復(fù)掃描機構(gòu),通過掃描獲取鋼管焊縫的二維圖象,提供給工業(yè)控制計算機提取鋼管焊縫信息,用來對鋼管焊縫實現(xiàn)自動跟蹤。這種傳感器具有精度高、抗干擾、數(shù)據(jù)處理簡單等優(yōu)點。

(4)焊縫傳感器接口卡。焊縫位置傳感器本身也是一個伺服系統(tǒng),需要實時地對掃描機構(gòu)的運行進行控制,同時還要采集掃描的位置和焊縫的高度信息,以便于工控機提取焊縫的特征。為此采用單片機作為控制核心設(shè)計了從計算機系統(tǒng),通過ISA總線與工控機相連。使系統(tǒng)以一定的時序獨立工作,實現(xiàn)對掃描機構(gòu)的控制、焊縫位置信號的采集以及數(shù)據(jù)的預(yù)處理和傳輸。為了實現(xiàn)掃描速度曲線的優(yōu)化,采用零相位跟蹤方法控制掃描機構(gòu),以便獲取盡可能多的有效采樣數(shù)據(jù),對獲取的焊縫數(shù)據(jù)使用小波分析方法提取焊縫的位置。

(5)交流伺服電機及驅(qū)動器。考慮到設(shè)備的定位精度要求較高,采用兩臺交流伺服電機作為兩個自由度的驅(qū)動元件。焊縫位置檢測單元獲取的是焊縫的水平和垂直方向的偏差量,所以伺服電機都采用位置控制方式,電機采用光電編碼器作為反饋元件,位置伺服精度可達到5個脈沖當量,小于機械結(jié)構(gòu)的間隙值,完全能夠滿足系統(tǒng)的跟蹤精度要求。

(6)定時器/計數(shù)器用于對兩臺伺服電機的控制。其中計數(shù)器用于測量系統(tǒng)的當前位置,提供給工控機以實現(xiàn)整個系統(tǒng)的閉環(huán),定時器用于向伺服電機驅(qū)動器發(fā)出指令,控制電機的轉(zhuǎn)速和轉(zhuǎn)角,實現(xiàn)位置控制。

5自動檢測過程

本文所介紹的自動超聲探傷系統(tǒng)工作時,采用下述自動檢測流程:

(1)運輸小車接受鋼管,移動到檢測初始位置;

(2)軌道上的光電傳感器檢測到鋼管前端后,給出“鋼管準備好”信號,停止小車的進給,探頭系統(tǒng)和焊縫位置傳感器落到鋼管表面,焊縫位置傳感器開始掃描,旋轉(zhuǎn)鋼管尋找焊縫;

(3)焊縫初始定位后,啟動運輸小車,探傷儀啟動,開始自動探傷;

(4)檢測到鋼管末端后,抬起探頭系統(tǒng),探傷儀和跟蹤機構(gòu)復(fù)位;

(5)運輸小車將鋼管運到分級撥管位置,卸下鋼管,繼續(xù)下一個檢測周期。

在鋼管的自動探傷過程中,可隨時將系統(tǒng)切換為手動方式,此時,操作人員可根據(jù)顯示器上的焊縫三維綜合圖象進行焊縫的手動跟蹤。系統(tǒng)采用了多級保護措施,可在緊急情況下采取相應(yīng)的操作,以防止對系統(tǒng)造成損害。

6結(jié)論

焊縫的自動無損檢測是保證鋼管質(zhì)量的一種重要手段,但實現(xiàn)起來具有一定的困難。由于采用了合理的結(jié)構(gòu)和測試技術(shù),尤其是激光測距式焊縫位置檢測單元的設(shè)計和使用,使得本文所設(shè)計的超聲自動探傷儀具備了進行焊縫超聲探傷所要求的跟蹤速度和精度。本系統(tǒng)的樣機已在實際生產(chǎn)環(huán)境中進行了實驗,結(jié)果表明,系統(tǒng)能夠滿足螺旋焊接鋼管焊縫檢測的基本要求,說明其設(shè)計思想是正確的。由于實際應(yīng)用環(huán)境比較復(fù)雜,存在各種光、電干擾以及周圍環(huán)境的機械震動,目前需要在系統(tǒng)的抗干擾性以及檢測元件的小型化方面進行進一步的工作,以使系統(tǒng)能夠適應(yīng)鋼管生產(chǎn)過程中的復(fù)雜環(huán)境。

蘇公網(wǎng)安備 32050602010631號

蘇公網(wǎng)安備 32050602010631號