帶防腐層焊縫疲勞裂紋的快速探傷

在工業中廣泛使用的壓力容器、管道和結構件大都由鋼鐵制成,并存在許多焊縫,在長期作用力下,焊縫比較容易受到損傷,比較常見缺陷是由疲勞產生的表面裂紋。表面疲勞裂紋危害性比內部的埋藏裂紋危害性更大,尖銳的裂紋會引起應力集中,促使裂紋快速擴展造成嚴重事故。因此,焊縫上的裂紋查找以及開裂的測量,一直是困擾業界的難題。超聲波可以用來檢查焊縫,但探頭直接與工件表面直接耦合,而且操作復雜。通常是采用磁粉的方法來查找表面開口裂紋,然后由電位法來測量裂紋。上述幾種方法都需要對被檢物事先進行清潔處理,除去表面防腐層、漆層或污垢,檢測效率低,這對要求在短短的檢修期內檢查大量焊縫的在役設備,是難于接受的。傳統的渦流方法也能用來檢測鋼結構件,并無需清理表面較薄的污垢或漆層,然而這種方法只適用來檢查母材上的裂紋,對焊縫上的裂紋卻會因焊縫在高溫溶合時產生的急烈的鐵磁性變化而出現的雜亂無序的磁疇干擾而無法實施,當然高低不平焊冠和母材與焊接填充材料差異,也是造成檢測困擾原因之一。。

目前已有多種無損檢測方法用于焊縫裂紋探傷:磁粉(MP)、超聲波(UT)、X射線(RT)和渦流(ET),它們各自的優點缺點比較如下:

·磁粉法比較直接與相關,容易使用。但不適宜工件表面有涂層或表面潮濕的情況

·超聲波法可以很好地發現工件表面下缺陷,但同樣不許表面存在涂層,而且檢測結果與操作者水準有關。

法也適宜表面裂紋檢查,然而也要求工件表面清潔和干燥,并且判傷與操作者水準相關。

·X射線法很容易發現工件表面、近表面裂紋。與其它方法不同,要求有良好的防護措施,以避免產生人身傷害。

·電磁感應法很適合探測表面裂紋,而且能穿透工件表面存在數毫米厚的涂層。它不但能在潮濕的條件下使用,甚至能在水下直接使用。常規渦流法受到多種干擾因素影響。判傷也與操作者水平有關。

本文介紹一種采用交流電磁場技術和數字化技術的焊縫裂紋探傷儀,能在帶有較厚防腐層的金屬表面上快速掃查焊縫或母材上存在的開口疲勞裂紋,而且可以較準確地測量出裂紋的值。

2.檢測原理

用一交變磁場磁化鋼鐵試件的局部區域,當缺陷進入交變磁場內,會在表面產生泄漏磁場梯度異常區,采用磁敏元件檢測這些磁場的畸變,就能獲得缺陷信號,由于試件也是良導體,在交變磁場的感應下,試件也將產生感應電流,并同時生成附加的感生磁場與原有的泄漏磁場合成復合磁場。對鐵磁性材料,交流電磁場的畸變,會因磁導率的增大而獲得加強。

由于交流電磁場檢測法傳感器與試件的耦合是以電磁波的方式傳遞,所以它們之間無需像超聲波法要借助耦合劑,可直接穿透非導體涂層、鐵銹、甚至不太厚的不銹鋼覆蓋層。

交流電磁場檢測法就是用磁敏元件來收集泄漏復合磁場畸變,反映裂紋存在和深淺。合理地設計勵磁器磁路和用高導磁率材料制作磁敏元件聚磁器,可以提高檢測靈敏度。

這是一種快速而又準確地發現焊縫裂紋的方法,能對焊縫裂紋作定性和半定量評估。

圖1 交流電磁場檢測法原理

3.檢測裝置構成

檢測裝置主要由探頭和WELD SCOPE焊縫裂紋探傷儀構成。

3.1 檢測探頭

探頭是在被檢導體表面將磁學物理量轉換成信號的磁敏傳感器,它還包含了交流電磁場勵磁器。

把一個磁場加到一個通有電流的導體上,在導體的兩側就會產生一個電壓,稱為霍爾效應。圖2所示為霍爾效應的原理圖,圖中一片狀半導體材料置于磁場B之下。當有電流I流過,電子運動速度υ與I的方向相反,電子運動受到磁場的作用使運動軌跡橫向偏移,按圖中虛線方向前進。結果,半導體片的一側電子密集出現負電荷,另一側電子稀疏出現正電荷,兩側面之間形成電場EH稱為霍爾電場。

圖2 霍爾效應的原理圖 圖3磁阻傳感器的工作原理

在導體上施加磁場時,還會同時出現另一種物理現象:隨著磁場的增減,導體的阻值也產生變化。該現象稱磁阻效應,利用這種效應制成的元件稱為磁敏電阻。金屬和半導體材料都有磁阻效應,但半導體材料磁阻效應顯著,故目前生產的磁敏電阻都是用半導體材料制成,且易于集成。

其工作原理是:無磁場時,元件電流密度矢量一般呈直線狀,當磁場垂直加在元件表面時,由于霍爾效應,電流密度矢量與電場方向偏離了θ角(霍爾角),電流經過的路程就變長了,于是電阻值也就增加了。電阻增加的大小與元件的形狀有關,即所謂形狀效應,如圖3所示。

焊縫探傷探頭可以由霍爾元件、磁阻元件或線圈等構成。為了提高探測靈敏度,選擇含有集成放大器的晶片軟封裝器件有利于檢測精度提高。

為了防止工程上運用時粗糙的焊縫表面對探頭的磨損,在探頭表面特別覆蓋一層堅硬的陶瓷保護層或不銹鋼護套。探頭的外形也根據多種復雜被檢結構,設計成多種樣式,典型的樣式有以下幾種:

1. 圓弧型見圖4,用于一般焊縫和熱影響區檢測。

圖4 圓弧型探頭

2. 尖錐型見圖5,用于不易接近的角焊縫,R角區域檢測。

圖5 尖錐型探頭

3. 直角型見圖6,用于狹小空間或孔壁檢測。

圖6 直角型探頭

4. 內孔探頭見圖7,用于螺栓孔、銷孔檢測。

圖7 內孔探頭

5. 掃描探頭見圖8,為了提高快速大面積掃查焊縫或母材表面裂紋,設計了帶輪的掃描探頭。

圖8 掃描探頭

3.2 WELD SCOPE焊縫裂紋探傷儀

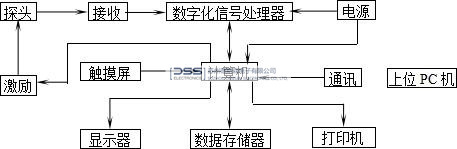

WELD SCOPE儀器由計算機、收發電路、數字信號處理、電源等組成,其原理框圖如圖9所示。

圖 9 WELD SCOPE焊縫裂紋探傷儀原理框圖

儀器通過探頭激勵強度恒定的交變磁場感應試件,若試件表面存在裂紋,磁場將會產生變異,探頭通過內部的磁敏元件把接收到的變異電量送入儀器信號處理器,經計算機軟件分析和運算后,實時地將裂紋的位置在屏幕上顯示出來。

WELD SCOPE焊縫裂紋探傷儀主要特點:

儀器以計算機為控制核心,全部電路實現數字化處理。全數字化測試電路保證儀器高可靠性和穩定性。儀器摒去了普通電子儀器面板上的按鈕,以新潮的觸控屏和飛梭數碼旋鈕直觀簡捷地實現人機對話,即使非工作人員也能迅速掌握儀器操作。100個儀器內置應用程序,能使操作者在現場隨即獲得較好設置。

涵蓋各種現場焊縫探傷所的高通、低通、帶通濾波功能。

采用帶有背光的半反半透LCD液晶屏幕,可以在陽光直射下清晰觀察檢測圖形,在光線不足或黑暗環境,可開啟屏幕背光照明。

儀器內置充電電池,僅需簡單地接入電網電源,即可智能化電子充電器,無論儀器在操作或關機情況下均能處在較好充電狀態。獨特的低功耗設計,充滿電后,可連續工作10小時以上。

堅固耐用的鎂鋁合金機身,具備一定的電磁防護功能和優良的防撞擊、防磨損特性。即使包括電池,儀器總重量也僅重1.5Kg,加上緊湊的結構更適合野外、高空作業。

配置高速靜噪熱敏打印機,通過儀器后部的RS232串行口,能依據操作者需要,迅速打印出包含檢測參數、缺陷圖形及相關的檢測報告。

儀器還可通過RS232接口與PC機通訊,將數據文件轉存到具有大容量存儲空間的PC電腦上,或者可由第三方軟件調用進一步作編輯處理。這種處理方式可充分利用PC機資源,拓展探傷儀的應用空間。

圖 10 探頭和WELD SCOPE焊縫裂紋探傷儀

4.測試結果與分析

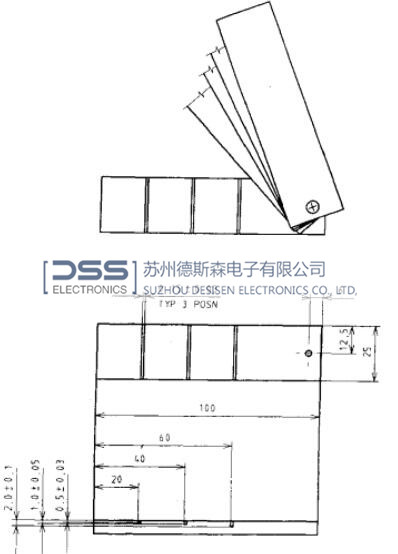

4.1采用符合歐盟EN1711:2000標準加工試塊的測試:

試塊的材質為45#鋼,表面電火花加工0.5mm / 1.0 mm /2.0 mm三種尺寸的刻痕,開槽的較大誤差應當為0.1mm,刻槽寬度為小于0.15mm。

(見圖11)

圖11 典型校正試塊

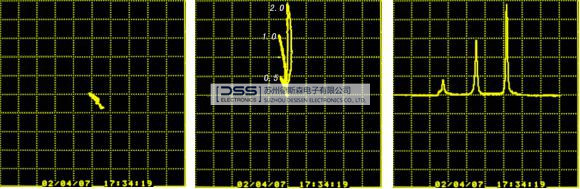

采用圓弧型探頭進行測試,測試結果見下幾圖:

圖 12 圖 13 圖 14

探頭從試塊表面提離至∞遠 試塊上三個刻槽信號阻抗平面 試塊上三個刻槽時基掃描圖

試驗表明,WELD SCOPE焊縫裂紋探傷儀,對探頭操作中產生的提離效應非常不敏感,這與傳統的渦流檢測方法有絕然不同之處,正是由此,很合適在焊縫高低不平的焊冠上操作。

其次儀器能反映出不同裂紋的高度,顯然受到趨膚效應的影響,波形的幅度與高度不是線形關系。然而這對工程檢測應用也十分有用,準確的計量可用加工人工對比試樣來獲得。

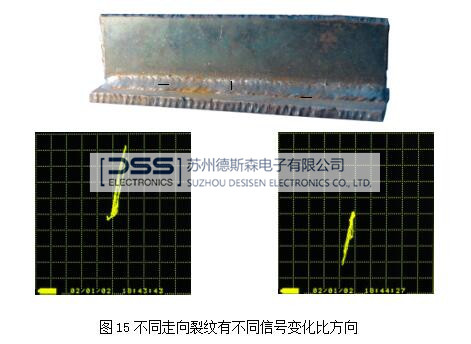

4.2取一段T形角焊縫試樣,見圖15,在焊縫的熱影響區和焊縫中部,刻方向分別為平行焊縫和垂直焊縫方向的電火花人工裂紋,缺陷長度為5mm,高度為1mm,寬度為0.15mm。

探頭選用適合角焊縫的尖錐型探頭。

從上述檢測結果可以看出,該探傷方法與裂紋的走向有關,為了避免探測時遺漏缺陷,推薦使用至少兩次相互垂直的掃查方向進行作業,這與歐盟EN1711:2000標準所建議的操作方法相一致的。

4.3覆蓋非金屬涂層的影響:

在圖16、17、18試塊上分別墊入0.5mm、1.0mm、2.0mm不同厚度的塑料片,以模擬鋼表面上防腐保護層的影響。

通過重新校正后對不同裂紋的測量結果表明,儀器對非金屬涂層具備良好的穿透能力,能適應一般鋼結構防腐層下的裂紋探傷。

4.4金屬覆蓋層穿透試驗

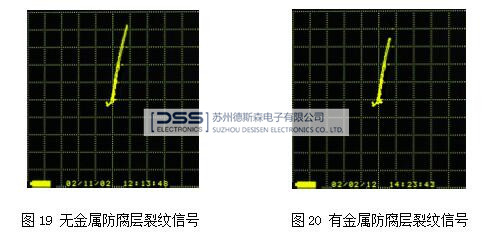

現代化工設備為了提高材料表面的防腐性能,經常采用復合材料來制作,在鋼鐵底材表面襯上一層不銹鋼薄板或噴涂金屬耐腐涂層,當底材產生裂紋時,以一般的磁粉、超聲波方法都難于檢測,而常規渦流也難于穿透表面金屬層到達層材料。為了檢驗交流磁場檢測技術金屬穿透性能,在圖11典型校正試塊上覆蓋一層0.7mm不銹鋼鋼板,用來模擬鋼材表面上金屬防腐層。圖19、20分別為有金屬防腐層和無金屬防腐層裂紋信號。

5.結論

從儀器的測試結果看,采用交流磁場檢測技術來探測焊縫粗糙表面上的疲勞裂紋較傳統的渦流方法優越,具有很小的提離效應,能直接穿透焊縫表面上防腐層直接探傷,無須清理漆層和污垢,利于提高工效和節約成本。

儀器還具備一定的裂紋測量功能,無須再借助于其它方法,工程上有應用價值。

多種不同探頭結構設計,以適宜各種不同應用場合。進一步拓展,能用于水下鋼結構件檢測,或在役高溫部件裂紋查找。

交流電磁場檢測技術是迄今比較實用、快速、低成本且無須去除防腐層的在役設備疲勞裂紋探傷方法,目前已在歐美認可并推廣應用,同時也有相關歐盟標準EN1711:2000作為實施依據。

蘇公網安備 32050602010631號

蘇公網安備 32050602010631號